در دنیای امروز که صنایع مختلف به سمت سرعت، دقت و ایمنی بیشتر در اتصالات پیش میروند، استفاده از فناوریهای نوین در طراحی و ساخت اتصالات مکانیکی و الکتریکی اهمیت ویژهای پیدا کرده است. یکی از این فناوریها، کانکتور فشاری یا Push Connector است که به عنوان جایگزینی برای اتصالات سنتی همچون لحیمکاری، پیچکردن و چسباندن مطرح شده است. این نوع کانکتور به دلیل سهولت نصب، قابلیت اطمینان بالا و صرفهجویی در زمان، امروزه در بسیاری از صنایع از جمله برق، الکترونیک، پنوماتیک، آب و گاز، خودروسازی و حتی تجهیزات پزشکی مورد استفاده قرار میگیرد.

کانکتور فشاری چیست ؟

کانکتور فشاری به نوعی اتصالدهنده گفته میشود که با استفاده از فشار مکانیکی یا فنری، دو قطعه یا سیم را به یکدیگر متصل میکند، بدون اینکه نیاز به ابزار خاصی مانند پیچگوشتی، لحیم یا چسب وجود داشته باشد. عملکرد اصلی آن بر پایهی مکانیزم قفل فشاری (Push-fit) است، بهطوریکه کاربر فقط با وارد کردن سیم یا لوله درون سوکت، اتصال برقرار میشود. درون این کانکتورها معمولاً زبانههایی فلزی یا پلیمری وجود دارد که با ایجاد اصطکاک و قفل فشاری، اتصال محکم و ایمنی را فراهم میسازد.

کاربردهای کانکتور فشاری در صنایع مختلف:

صنعت برق و الکترونیک

در صنایع برق و الکترونیک، کانکتور فشاری به عنوان جایگزینی برای پیچهای اتصال و ترمینالهای قدیمی معرفی شده است. این نوع کانکتور با کاهش زمان نصب، خطر اتصال ناقص را از بین میبرد. سیمها فقط با یک فشار ساده وارد جایگاه مخصوص میشوند و زبانههای فلزی درون کانکتور به صورت خودکار آنها را محکم نگه میدارند. این فناوری در تابلوهای برق، روشناییهای صنعتی، و سیستمهای کنترلی کاربرد فراوان دارد.

برای صحبت با کارشناسان ما در زمینه تابلو برق مینی سنجش با ما تماس بگیرین.

صنعت پنوماتیک و لولهکشی

در سیستمهای پنوماتیکی که از هوا برای انتقال نیرو استفاده میکنند، کانکتور فشاری برای اتصال شیلنگها و لولههای انتقال هوا کاربرد دارد. این کانکتورها به گونهای طراحی شدهاند که با فشردن شیلنگ در ورودی کانکتور، حلقههای داخلی آن، جدارهی شیلنگ را دربر گرفته و مانع از نشتی میشوند. در صنعت لولهکشی آب و گاز نیز، این فناوری باعث شده تعمیرات و نصبها با سرعت بسیار بیشتری انجام شود، بدون اینکه نیاز به چسب یا جوشکاری باشد.

خودروسازی و تجهیزات پزشکی

در صنایع خودروسازی، کانکتور فشاری برای اتصال شیلنگهای سوخت، روغن و هوا به کار میرود. در تجهیزات پزشکی نیز، این نوع کانکتور برای اتصال سریع لولههای انتقال اکسیژن و مایعات حیاتی استفاده میشود، جایی که سرعت و دقت اهمیت فوقالعادهای دارد.

ساختار و اجزای اصلی کانکتور فشاری

یک کانکتور فشاری معمولاً از چند بخش اصلی تشکیل میشود: بدنه خارجی (Housing)، زبانههای قفلکننده، فنر فشاری، عایق داخلی و محل ورودی سیم یا لوله. جنس بدنه معمولاً از پلاستیک مقاوم یا فلز سبک مانند برنج و آلومینیوم است. طراحی دقیق این اجزا موجب میشود اتصال ایجادشده در برابر ارتعاش، دما و رطوبت مقاوم باشد. برخی از مدلهای پیشرفته حتی دارای مکانیزم رهاسازی (Release Mechanism) هستند تا بتوان سیم را در صورت نیاز بدون آسیب جدا کرد.

مزایا و ویژگیهای برجسته کانکتور فشاری

| ویژگی | توضیحات |

|---|---|

| نصب آسان | بدون نیاز به ابزار خاص، فقط با یک فشار ساده |

| قابلیت اطمینان بالا | اتصال محکم و مقاوم در برابر لرزش و دما |

| صرفهجویی در زمان | نصب سریعتر نسبت به روشهای سنتی |

| نگهداری ساده | امکان جداسازی و نصب مجدد بدون آسیب |

| کاربرد وسیع | قابل استفاده در برق، گاز، پنوماتیک و الکترونیک |

برای صحبت با کارشناسان ما در زمینه تابلو برق plc با ما تماس بگیرین.

انواع کانکتور فشاری:

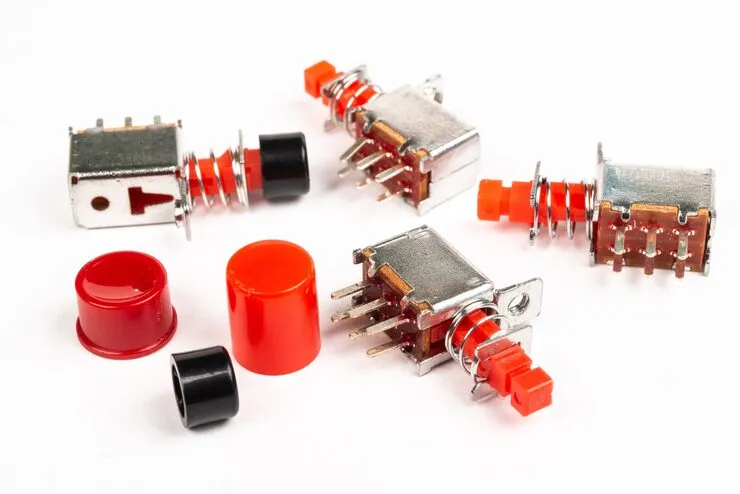

کانکتور فشاری الکتریکی

این نوع کانکتور برای اتصال سیمها در مدارهای الکتریکی طراحی شده است. معمولاً در تابلوهای برق، روشناییهای LED و تجهیزات الکترونیکی خانگی استفاده میشود. از معروفترین برندهای تولیدکننده این نوع کانکتور میتوان به تولیدکنندگان پیشرو اشاره کرد. این مدلها قابلیت عبور جریانهای مختلف و تحمل ولتاژهای گوناگون را دارند.

کانکتور فشاری پنوماتیک

در سیستمهای پنوماتیکی، این نوع کانکتور برای اتصال سریع لولههای هوای فشرده استفاده میشود. ساختار آن طوری است که لوله با یک فشار وارد شده و درون کانکتور قفل میشود. این کانکتورها معمولاً از فلز برنج یا فولاد ضد زنگ ساخته میشوند تا در برابر فشار بالا و زنگزدگی مقاوم باشند.

کانکتور فشاری هیدرولیکی

در سیستمهای هیدرولیکی که سیالات با فشار زیاد در جریاناند، کانکتور فشاری باید توان تحمل فشارهای بالا را داشته باشد. در این مدلها، استفاده از حلقههای O-ring و آببندی دقیق بسیار اهمیت دارد تا از هرگونه نشتی جلوگیری شود.

نحوه نصب و عملکرد کانکتور فشاری

نصب کانکتور فشاری بسیار ساده است. کافی است انتهای سیم یا لوله را به اندازه مناسب برهنه یا صاف کرده و آن را به درون ورودی کانکتور فشار دهید تا صدای کلیک مانندی شنیده شود. این صدا نشانگر قفل شدن مکانیزم داخلی است. برای جدا کردن آن نیز معمولاً یک دکمه یا حلقه در بالای کانکتور قرار دارد که با فشردن آن، قفل آزاد میشود. این طراحی باعث میشود تعمیرات و تغییرات سیستم در کمترین زمان انجام شود.

نکات مهم در انتخاب کانکتور فشاری

در هنگام انتخاب یک کانکتور فشاری مناسب، باید به مواردی چون جنس بدنه، محدوده فشار کاری، دمای محیط، قطر سیم یا لوله، نوع سیال یا جریان عبوری و برند سازنده توجه کرد. برای مثال، در محیطهای مرطوب یا خورنده، مدلهای فلزی ضد زنگ مناسبتر هستند، در حالیکه در کاربردهای خانگی یا الکترونیکی، مدلهای پلاستیکی سبک کفایت میکنند. همچنین باید اطمینان حاصل کرد که استانداردهای ایمنی (مانند CE یا ISO) در ساخت محصول رعایت شده باشد.

برای صحبت با کارشناسان ما در زمینه تابلو برق کشویی با ما تماس بگیرین.

مقایسه کانکتور فشاری با سایر انواع اتصالات

در مقایسه با روشهای سنتی مانند لحیمکاری یا استفاده از ترمینال پیچدار، کانکتور فشاری سرعت بسیار بالاتری دارد و خطای انسانی را کاهش میدهد. همچنین در مقایسه با اتصالات رزوهای یا جوشی، امکان جداسازی و نصب مجدد را فراهم میکند. از نظر ایمنی نیز، چون هیچ نیازی به حرارت یا ابزار خاص ندارد، خطرات ناشی از کار کاهش مییابد.

تعمیر و نگهداری کانکتور فشاری

هرچند کانکتورهای فشاری به طور کلی نیاز به نگهداری خاصی ندارند، اما در محیطهای صنعتی بهتر است بهصورت دورهای از نظر وجود گردوغبار، زنگزدگی و سلامت حلقههای آببندی بررسی شوند. در مدلهای پنوماتیکی، اطمینان از خشک بودن هوای عبوری و تمیز بودن فیلترها، عمر مفید اتصال را افزایش میدهد.

استانداردها و گواهینامههای بینالمللی کانکتور فشاری

بیشتر تولیدکنندگان معتبر کانکتورهای فشاری از استانداردهای بینالمللی مانند ISO 9001، CE، UL و RoHS پیروی میکنند. این استانداردها تضمین میکنند که محصول از نظر کیفیت مواد، ایمنی عملکرد و سازگاری محیطی در سطح بالایی قرار دارد. برخی مدلهای صنعتی حتی دارای گواهی IP68 هستند که نشاندهنده مقاومت کامل در برابر نفوذ آب و گردوغبار است.

اجزای مکانیکی در طراحی داخلی کانکتور فشاری

در طراحی داخلی کانکتور فشاری، جزئیات مکانیکی نقشی حیاتی در عملکرد صحیح دستگاه دارند. بخشهایی مانند سیستم قفل داخلی، فنرهای فشاری و واشرهای آببندی، پایه و اساس عملکرد قابل اعتماد این قطعه هستند.

مکانیزم فنری معمولاً از جنس فولاد ضدزنگ یا فسفر برنز ساخته میشود تا خاصیت ارتجاعی خود را در طول زمان حفظ کند. زبانههای قفلکننده نیز وظیفه نگهداری دقیق سیم یا لوله را برعهده دارند و باید در برابر سایش و تغییر شکل مقاوم باشند. در مدلهای صنعتی، این اجزا بهگونهای طراحی میشوند که در برابر شوکهای ناگهانی و لرزشهای مکانیکی عملکرد خود را از دست ندهند.

برای صحبت با کارشناسان ما در زمینه تابلو برق ۲۰ کیلوولت با ما تماس بگیرین.

مواد مورد استفاده در تولید کانکتور فشاری

جنس مواد سازنده تأثیر مستقیمی بر طول عمر و مقاومت کانکتور دارد. در ساخت بدنهی خارجی معمولاً از پلیآمید (Nylon)، پلیکربنات، برنج آبکاریشده و یا فولاد ضدزنگ استفاده میشود. انتخاب ماده به نوع کاربرد بستگی دارد؛ بهعنوان مثال در محیطهای دارای رطوبت بالا یا مواد خورنده، استفاده از فلزات مقاوم یا روکش نیکل ترجیح داده میشود. در حالی که در صنایع الکترونیک، بهدلیل سبک بودن، از پلیمرهای تقویتشده استفاده میشود. همچنین بخشهای داخلی مانند فنر و قفل فلزی معمولاً دارای پوشش ضدزنگ یا آندایز شده هستند تا در تماس طولانی با رطوبت یا جریان برق، دچار خوردگی نشوند.

فناوری آببندی در کانکتورهای فشاری

یکی از جنبههای فنی مهم در طراحی کانکتور فشاری، سیستم آببندی یا Sealing است. در این نوع اتصالات، از حلقههای O-ring یا واشرهای سیلیکونی استفاده میشود تا از نفوذ مایعات یا هوا جلوگیری کنند. در کاربردهایی مانند سیستمهای گازی یا پنوماتیکی، کیفیت آببندی نقش مستقیمی در ایمنی دارد. طراحی دقیق شیارها و استفاده از مواد الاستومری خاص، مانع از نشت حتی در فشارهای بالا میشود. برخی از مدلهای صنعتی نیز دارای استاندارد IP67 یا IP68 هستند، به این معنا که در برابر نفوذ آب تا عمق مشخصی مقاوماند.

کانکتور فشاری در سیستمهای کنترل خودکار

در خطوط تولید مدرن که مبتنی بر کنترل خودکار هستند، زمان نصب و اطمینان از اتصال پایدار اهمیت بالایی دارد. کانکتور فشاری به دلیل قابلیت نصب بدون ابزار و عملکرد فوری، بهراحتی در سیستمهای PLC و ماژولهای کنترل به کار میرود. اتصال سریع کابلها یا لولهها به سنسورها، شیرهای برقی و کنترلکنندهها باعث کاهش زمان توقف خطوط تولید میشود. علاوه بر این، برخی از مدلهای جدید مجهز به نشانگر قفل مکانیکی هستند که وضعیت اتصال را بهصورت بصری به کاربر نمایش میدهد.

نقش طراحی ارگونومیک در بهبود کارایی کانکتور فشاری

یکی از چالشهای طراحی در تولید کانکتور فشاری، رعایت اصول ارگونومی برای نصب سریعتر و ایمنتر است. امروزه شرکتهای تولیدکننده با استفاده از شبیهسازیهای دیجیتال، زاویه ورودی سیم یا لوله و سطح تماس دست را بهینهسازی میکنند. در مدلهای جدید، سطح بدنه دارای بافت ضدلغزش است تا کاربر بتواند حتی در شرایط مرطوب یا روغنی، کانکتور را بهآسانی نصب یا جدا کند. ارگونومی مناسب همچنین مانع از آسیب به دست کاربر در هنگام فشار دادن لوله میشود.

تفاوت کانکتور فشاری با کوپلینگهای سریع

اگرچه در نگاه نخست کانکتور فشاری شباهت زیادی به کوپلینگ سریع (Quick Coupling) دارد، اما تفاوتهای فنی قابل توجهی بین این دو وجود دارد. کوپلینگهای سریع معمولاً برای انتقال سیالات با فشار بالا طراحی میشوند و به مکانیزم قفل دستی یا چرخشی نیاز دارند. اما کانکتور فشاری با استفاده از فشار مستقیم و بدون نیاز به چرخش، عمل اتصال را انجام میدهد. همچنین تمرکز اصلی در طراحی کانکتورهای فشاری بر سرعت نصب و سهولت جداسازی بدون ابزار است، در حالی که در کوپلینگها، پایداری تحت فشار بالا اولویت دارد.

برای صحبت با کارشناسان ما در زمینه تابلو برق خازنی با ما تماس بگیرین.

تحلیل مقاومت مکانیکی در کانکتورهای فشاری

مقاومت مکانیکی از پارامترهای مهم در انتخاب و ارزیابی کانکتور فشاری است. این شاخص نشان میدهد که اتصال تا چه حد در برابر نیروهای کششی، لرزش یا فشار خارجی مقاومت دارد. کانکتورهای با کیفیت قادرند نیروهای کششی تا چند ده نیوتن را بدون جدا شدن تحمل کنند. طراحی دقیق داخلی باید بهگونهای باشد که نیروی فشاری بین زبانهها به صورت متوازن تقسیم شود تا از شکست یا خم شدن اجزا جلوگیری گردد. برخی مدلها دارای ساختار دو جداره هستند که مقاومت در برابر ضربه را بهبود میدهد.

تأثیر دما بر عملکرد کانکتور فشاری چیست

دمای محیط یکی از فاکتورهای تعیینکننده در انتخاب کانکتور فشاری مناسب است. در دمای پایین، مواد پلیمری ممکن است شکننده شوند، در حالی که دمای بالا موجب نرم شدن یا انبساط آنها میشود. به همین دلیل در مدلهای صنعتی از ترکیباتی مانند پلیآمید تقویتشده با الیاف شیشه یا فلزات سبک استفاده میشود تا محدوده دمای کاری افزایش یابد. بهطور معمول، کانکتورهای فشاری بین دماهای -۲۰ تا +۱۲۰ درجه سانتیگراد کار میکنند، اما مدلهای خاصی وجود دارند که برای شرایط تا ۲۰۰ درجه طراحی شدهاند.

کاربرد کانکتور فشاری در صنایع غذایی و دارویی

در صنایع غذایی و دارویی که بهداشت و سهولت شستوشو اهمیت حیاتی دارد، استفاده از کانکتور فشاری ضدزنگ و بهداشتی بسیار رایج است. این مدلها معمولاً از فولاد ضد زنگ یا پلیمرهای دارای تأییدیه FDA ساخته میشوند. سطح صاف و بدون درز آنها مانع از تجمع آلودگی یا باکتری میشود. به علاوه، امکان جداسازی سریع در این نوع کانکتورها باعث سهولت در ضدعفونی و تمیزکاری میگردد.

سیستمهای تست و بازرسی در تولید کانکتور فشاری

کیفیت در تولید کانکتور فشاری یکی از عوامل کلیدی موفقیت تولیدکنندگان است. هر محصول باید از چندین آزمون استاندارد شامل تست فشار، مقاومت مکانیکی، تست نشتی، تست دوام در برابر ارتعاش و آزمایشهای الکتریکی عبور کند. در مدلهای انتقال سیالات، آزمایش هیدرواستاتیک و تست هوای فشرده برای اطمینان از آببندی کامل انجام میشود. همچنین، تست مقاومت الکتریکی در مدلهای الکتریکی جهت حفظ راندمان جریان الکتریکی الزامی است.

فناوری چاپ سهبعدی در تولید کانکتور فشاری

ورود فناوری چاپ سهبعدی به حوزهی طراحی کانکتورهای فشاری، تولید نمونههای اولیه را متحول کرده است. با استفاده از چاپگرهای سهبعدی، میتوان شکل و ابعاد دقیق کانکتور را بدون نیاز به قالبسازی سنتی ساخت. این فناوری باعث کاهش هزینههای تحقیق و توسعه و تسریع فرآیند طراحی میشود. همچنین امکان استفاده از ترکیبات چندمادهای در یک چاپ واحد فراهم میشود که موجب افزایش مقاومت و کاهش وزن نهایی کانکتور میگردد.

بهینهسازی جریان سیال در طراحی کانکتور فشاری

در مدلهایی که برای عبور مایعات یا گازها استفاده میشوند، طراحی داخلی کانکتور نقش مهمی در جلوگیری از افت فشار دارد. مهندسان با حذف زوایای تند و ایجاد مسیرهای منحنی نرم، جریان سیال را روانتر میسازند. سطح داخلی صیقلی و استفاده از پوششهای ضداصطکاک، جریان هوا یا مایع را بهینه میکند. این مسئله در صنایع پنوماتیک و هیدرولیک بهویژه برای صرفهجویی انرژی و افزایش عمر سیستم اهمیت دارد.

برای صحبت با کارشناسان ما در زمینه تابلو برق روکار با ما تماس بگیرین.

کانکتور فشاری مخصوص محیطهای انفجاری و خطرناک

در محیطهایی که خطر انفجار وجود دارد مانند پالایشگاهها و کارخانههای پتروشیمی، استفاده از کانکتورهای فشاری معمولی خطرناک است. برای این شرایط از مدلهای خاصی با گواهی ATEX استفاده میشود. این کانکتورها در برابر جرقه، حرارت و الکتریسیته ساکن مقاوم هستند و از مواد ضدجرقه و ضدالکتریسیته ساخته میشوند. طراحی بدون لبهی تیز و استفاده از پوششهای ضدجرقه از ویژگیهای این نوع کانکتورها است.

افزایش بهرهوری خطوط مونتاژ با کانکتور فشاری

در خطوط تولید صنعتی، زمان نصب هر جزء نقش مستقیمی در هزینه نهایی دارد. با استفاده از کانکتورهای فشاری، زمان مونتاژ به شکل محسوسی کاهش پیدا میکند. نیازی به استفاده از ابزار، رزوه یا چسب نیست و نصب تنها با فشار دست انجام میشود. همین ویژگی باعث شده بسیاری از کارخانههای خودروسازی و الکترونیک از این نوع اتصالات برای افزایش سرعت تولید استفاده کنند. در خطوط خودکار نیز، رباتها میتوانند این کانکتورها را بدون تنظیمات خاص متصل کنند.

ویژگیهای ضد لرزش در طراحی صنعتی کانکتور فشاری

در تجهیزات صنعتی سنگین و ماشینآلاتی که دائماً در معرض لرزش و شوک هستند، کانکتور فشاری باید از استحکام کافی برخوردار باشد. مدلهای ضد لرزش با استفاده از ساختار دو قفل داخلی و فنرهای جذب ارتعاش ساخته میشوند. همچنین، در برخی مدلها از پوشش لاستیکی بیرونی استفاده میشود که مانند دمپر عمل کرده و ارتعاشات را جذب میکند. این ویژگیها مانع از جدا شدن اتصال در شرایط کاری سخت میشوند.

کاربرد کانکتور فشاری در سیستمهای انرژی تجدیدپذیر

در سیستمهای انرژی خورشیدی و بادی، اتصالات باید در برابر شرایط محیطی سخت مقاوم باشند. کانکتورهای فشاری ضدآب و مقاوم در برابر اشعهی UV بهترین گزینه برای این محیطها هستند. در پنلهای خورشیدی، این کانکتورها برای اتصال کابلها و ماژولها به کار میروند و بهدلیل طراحی ضدآب، در فضای باز بدون نگرانی از نفوذ رطوبت استفاده میشوند. همچنین در توربینهای بادی، برای اتصال کابلهای حسگر و سیستم کنترل زاویه پرهها از این فناوری بهره گرفته میشود.

بهبود اتصالات در شبکههای مخابراتی با کانکتور فشاری

در حوزهی مخابرات و فیبر نوری، زمان نصب و کیفیت انتقال داده اهمیت زیادی دارد. کانکتورهای فشاری در این صنعت جایگزین اتصالات لحیمی یا پیچدار شدهاند. این کانکتورها انتقال سیگنال را بدون افت کیفیت انجام میدهند و در فضاهای محدود نیز قابل نصب هستند. در پروژههای نصب شبکههای FTTH (فیبر تا خانه)، تکنسینها از این نوع کانکتورها به دلیل نصب آسان و قابلیت اطمینان بالا استفاده میکنند.

پوششهای ضدخوردگی در کانکتورهای فشاری

در محیطهای صنعتی که در معرض بخارات شیمیایی یا رطوبت بالا هستند، خوردگی یکی از عوامل مخرب اصلی است. استفاده از پوششهایی مانند نیکل، کروم و زینک-نیکل باعث افزایش مقاومت سطحی فلز میشود. این پوششها علاوه بر جلوگیری از زنگزدگی، باعث افزایش زیبایی ظاهری و دوام محصول میگردند. در مدلهای پلیمری نیز افزودن مواد ضد UV و آنتیاکسیدان باعث جلوگیری از ترک خوردگی و تغییر رنگ در طول زمان میشود.

فناوری هوشمند در نسل جدید کانکتورهای فشاری

کانکتورهای فشاری نسل جدید با بهرهگیری از فناوری اینترنت اشیاء (IoT) به حسگرهایی مجهز شدهاند که میتوانند اطلاعاتی مانند دما، فشار یا وضعیت قفل مکانیکی را به سیستم مرکزی ارسال کنند. این قابلیت به صنایع حساس مانند هوافضا و انرژی کمک میکند تا نگهداری پیشگیرانه (Predictive Maintenance) را پیادهسازی کنند. دادههای دریافتی از این کانکتورها امکان پیشبینی خرابی را فراهم میآورد و باعث افزایش ایمنی و بهرهوری سیستمها میشود.

استانداردهای بینالمللی در تولید کانکتور فشاری چیست

کانکتور فشاری باید مطابق با استانداردهای بینالمللی طراحی و تولید شود تا عملکرد ایمن و مداومی داشته باشد. از جمله استانداردهای مهم میتوان به ISO 4414 برای سیستمهای پنوماتیک، IEC 60947 برای تجهیزات الکتریکی و ASTM B633 برای پوششهای فلزی اشاره کرد. رعایت این استانداردها نهتنها ایمنی و کیفیت را تضمین میکند، بلکه باعث سازگاری محصول با تجهیزات مختلف در بازار جهانی میشود.

برای صحبت با کارشناسان ما در زمینه پایه تیر فلزی چند وجهی با ما تماس بگیرین.

مدیریت گرما در طراحی کانکتور فشاری الکتریکی

عبور جریان الکتریکی از میان اتصالات، گرما تولید میکند. اگر این گرما به درستی مدیریت نشود، ممکن است منجر به ذوب شدن یا افت راندمان شود. در طراحی کانکتورهای فشاری الکتریکی، از مواد با رسانایی حرارتی بالا مانند آلیاژهای مس یا آلومینیوم استفاده میشود. همچنین طراحی پرههای تهویه یا استفاده از پوششهای آلومینیومی برای دفع سریع گرما، از دیگر نوآوریها در این زمینه است.

جدول مقایسه کانکتور فشاری با سایر اتصالات

| نوع اتصال | نیاز به ابزار | سرعت نصب | مقاومت در برابر لرزش | امکان جداسازی مجدد | کاربرد اصلی |

|---|---|---|---|---|---|

| کانکتور فشاری | ندارد | بسیار سریع | بالا | دارد | برق، پنوماتیک، الکترونیک |

| کوپلینگ رزوهای | دارد | متوسط | بسیار بالا | دارد | هیدرولیک، صنایع سنگین |

| اتصال لحیمی | دارد | کند | متوسط | ندارد | الکترونیک دقیق |

| اتصال چسبی | ندارد | کند | پایین | ندارد | کاربردهای ساده |

تحلیل اقتصادی استفاده از کانکتور فشاری در صنایع

از نظر اقتصادی، استفاده از کانکتور فشاری باعث کاهش هزینههای مستقیم و غیرمستقیم در فرآیند تولید و نگهداری میشود. با حذف ابزارهای نصب و زمان کمتر برای مونتاژ، نیروی کار مورد نیاز کاهش یافته و بهرهوری افزایش مییابد. علاوه بر این، به دلیل سادگی ساختار، احتمال خطای نصب نیز کاهش مییابد که به معنای کاهش هزینههای ناشی از خرابی یا تعمیر مجدد است.

در مقایسه با اتصالات پیچدار، هزینه اولیه کانکتور فشاری ممکن است اندکی بیشتر باشد، اما در طول چرخه عمر تجهیز، صرفهجویی حاصل از سرعت نصب و قابلیت استفاده مجدد، این اختلاف قیمت را جبران میکند. همین ویژگی باعث شده تا در پروژههای بزرگ صنعتی و ساختمانی، استفاده از این نوع اتصالات به عنوان گزینهی اقتصادی و قابل اعتماد شناخته شود.

نقش کانکتور فشاری در کاهش خطای انسانی

یکی از چالشهای اصلی در فرآیندهای مونتاژ صنعتی، اشتباهات انسانی در نصب و اتصال قطعات است. کانکتور فشاری با طراحی ساده و مکانیزم خودکار، این مشکل را تا حد زیادی از بین میبرد. در این سیستم، کاربر تنها با یک فشار کافی میتواند اتصال را کامل کند، بدون اینکه نیاز به گشتاور خاص یا ابزار دقیق داشته باشد. این موضوع بهویژه در خطوط تولید انبوه که سرعت بالا و تکرار زیاد وجود دارد، موجب افزایش دقت و کیفیت نهایی محصول میشود.

در برخی از مدلهای جدید، طراحی بهگونهای است که در صورت نصب نادرست، قفل مکانیکی فعال نمیشود و هشدار بصری یا لمسی به اپراتور میدهد. این ویژگیها باعث افزایش ایمنی و کاهش خطاهای ناشی از خطای انسانی در محیطهای صنعتی میشوند.

کانکتور فشاری در صنایع خودروسازی

در صنعت خودروسازی، نیاز به اتصالات سریع و مقاوم بسیار حیاتی است. از خطوط سوخت تا سیستمهای تهویه، هر اتصال باید در برابر لرزش، دما و فشار بالا مقاومت داشته باشد. کانکتور فشاری با ویژگی نصب سریع و عملکرد مطمئن، جایگاه ویژهای در این صنعت یافته است. در سیستمهای سوخترسانی مدرن، این اتصالات جایگزین اتصالات پیچدار سنتی شدهاند و علاوه بر کاهش زمان تولید، ایمنی و دوام بالاتری ارائه میدهند.

در بخش الکتریکی خودرو نیز، از کانکتورهای فشاری برای اتصال سیمکشی داخلی، سیستمهای حسگر و ماژولهای کنترلی استفاده میشود. طراحی ضد لرزش و مقاومت در برابر نفوذ آب باعث شده تا در خودروهای برقی نیز این اتصالات نقش کلیدی داشته باشند.

کاربرد کانکتور فشاری در تجهیزات پزشکی

در تجهیزات پزشکی که دقت، تمیزی و قابلیت جداسازی سریع اهمیت دارد، کانکتور فشاری کاربرد گستردهای دارد. در دستگاههایی مانند سیستمهای تزریق، دستگاههای تنفسی و تجهیزات آزمایشگاهی، این نوع اتصال به کاربران اجازه میدهد بدون نیاز به ابزار خاص، قطعات را به سرعت جدا یا تعویض کنند.

مواد مورد استفاده در این کانکتورها معمولاً از پلیمرهای زیستسازگار و مقاوم در برابر مواد شیمیایی انتخاب میشوند تا از انتقال آلودگی جلوگیری شود. علاوه بر این، طراحی آنها بهگونهای است که میتوانند تحت استریلسازی مکرر قرار گیرند بدون اینکه کارایی خود را از دست بدهند.

برای صحبت با کارشناسان ما در زمینه پایه فلزی دوربین مدار بسته با ما تماس بگیرین.

استانداردهای ایمنی در استفاده از کانکتور فشاری چیست

ایمنی در کاربرد کانکتور فشاری یکی از موضوعات کلیدی در صنایع مختلف است. استانداردهای بینالمللی مانند ISO و IEC دستورالعملهای دقیقی برای مواد، فشار کاری، مقاومت حرارتی و مکانیکی تعیین کردهاند. به عنوان مثال، در سیستمهای هوای فشرده، باید اطمینان حاصل شود که فشار کاری کانکتور از مقدار اسمی تجاوز نکند. همچنین، در اتصالات الکتریکی باید عایقبندی کافی برای جلوگیری از شوک الکتریکی وجود داشته باشد.

در صنایع غذایی و دارویی، رعایت استانداردهای بهداشتی از جمله استفاده از مواد غیرسمی و مقاوم در برابر خوردگی الزامی است. پیروی از این استانداردها موجب افزایش اعتماد مصرفکنندگان و دوام طولانیمدت تجهیزات میشود.

فناوریهای نوین در طراحی کانکتور فشاری

با پیشرفت فناوریهای مهندسی مواد، نسل جدیدی از کانکتورهای فشاری وارد بازار شدهاند. این محصولات از آلیاژهای سبک وزن، مواد نانوکامپوزیتی و پلاستیکهای مقاوم در برابر حرارت ساخته میشوند. طراحی سهبعدی و مهندسی CAD کمک کرده است تا دقت در ساخت قطعات به حداکثر برسد و عملکرد مکانیکی بهینه شود.

همچنین در برخی از مدلهای هوشمند، سنسورهایی برای تشخیص وضعیت قفل شدن یا نشتی داخلی تعبیه شدهاند. این حسگرها میتوانند اطلاعات را به سیستم کنترل مرکزی ارسال کرده و در صورت بروز نقص، هشدار دهند. چنین فناوریهایی آیندهی اتصال در صنایع مدرن را متحول خواهند کرد.

مقایسه طول عمر کانکتور فشاری با سایر اتصالات

طول عمر کانکتور فشاری بسته به نوع کاربرد و شرایط محیطی بین ۵ تا ۲۰ سال متغیر است. در مقایسه، اتصالات رزوهای معمولاً عمر طولانیتری دارند اما نیازمند نگهداری و سفت کردن دورهای هستند. در مقابل، اتصالات چسبی و لحیمی عمر کوتاهتری دارند و پس از جدا شدن قابل استفاده مجدد نیستند.

در سیستمهایی که نیاز به باز و بسته شدن مکرر وجود دارد، کانکتور فشاری گزینهی بهتری محسوب میشود. طراحی بدون سایش شدید بین اجزا باعث میشود تا پس از دفعات متعدد استفاده، افت عملکرد ناچیزی مشاهده شود. این ویژگی یکی از دلایل محبوبیت این نوع اتصالات در صنایع مونتاژ و تعمیرپذیر است.

تأثیر شرایط محیطی بر عملکرد کانکتور فشاری

شرایط محیطی مانند رطوبت، گردوغبار، دما و ارتعاش تأثیر مستقیمی بر عملکرد کانکتور فشاری دارند. در محیطهای مرطوب، استفاده از کانکتورهای ضدآب با واشرهای سیلیکونی توصیه میشود. در مناطق گرمسیری یا با دمای بالا، انتخاب مواد مقاوم به حرارت از اهمیت ویژهای برخوردار است. همچنین، در محیطهای پر ارتعاش مانند معادن یا کارخانههای فولاد، استفاده از قفلهای دوگانه و طراحی ضد لرزش ضروری است.

برای فضاهای باز، مدلهایی با پوشش UV و عایق مقاوم در برابر اشعه خورشید بهترین انتخاب هستند. بهطور کلی، انتخاب صحیح نوع کانکتور فشاری بر اساس محیط کاری، مهمترین عامل در حفظ دوام و عملکرد طولانیمدت آن است.

مدیریت نگهداری و سرویس کانکتورهای فشاری

هرچند کانکتورهای فشاری نیاز چندانی به نگهداری ندارند، اما بررسی دورهای آنها میتواند عمر مفید سیستم را افزایش دهد. تمیز کردن دورهای سطح اتصال، بررسی وضعیت آببندی، و تعویض واشرهای کهنه از اقدامات ضروری است. در سیستمهای هوای فشرده، تجمع روغن یا گردوغبار در مسیر اتصال میتواند باعث افت فشار یا نشتی شود.

همچنین، استفاده از روانکنندههای مخصوص برای قطعات متحرک داخلی در فواصل زمانی مشخص باعث حفظ نرمی عملکرد و افزایش طول عمر محصول میشود. این اقدامات ساده هزینهی نگهداری را کاهش داده و از توقف ناگهانی خطوط تولید جلوگیری میکند.

برای صحبت با کارشناسان ما در زمینه پایه فلزی چراغ راهنمایی با ما تماس بگیرین.

کاربردهای نظامی و هوافضا در کانکتورهای فشاری

در صنایع نظامی و هوافضا، وزن کم، قابلیت اطمینان بالا و مقاومت در برابر شرایط سخت بسیار مهم است. کانکتورهای فشاری در این حوزه با استفاده از آلیاژهای آلومینیوم-تیتانیوم و طراحیهای ویژه ساخته میشوند. این اتصالات باید در دمای بسیار پایین یا بالا، در خلأ و تحت ارتعاش شدید عملکرد پایداری داشته باشند.

همچنین در هواپیماها و پهپادها از این نوع کانکتورها برای اتصال سامانههای هیدرولیک، سوخت و الکترونیکی استفاده میشود. کاهش زمان تعمیر و تعویض قطعات در مأموریتها از مزایای مهم این فناوری در صنایع نظامی است.

مقایسه عملکرد کانکتور فشاری در صنایع مختلف

عملکرد کانکتور فشاری بسته به نوع صنعت متفاوت است. در صنایع خودروسازی، تمرکز بر مقاومت در برابر لرزش و دماست؛ در حالی که در صنایع غذایی، قابلیت تمیزکاری و بهداشت اهمیت بیشتری دارد. در صنعت الکترونیک، کوچکسازی و دقت بالا معیار اصلی است.

در صنایع نفت و گاز، ایمنی و مقاومت در برابر فشار و خوردگی در اولویت قرار دارد. این تنوع عملکرد نشان میدهد که فناوری کانکتور فشاری با تغییرات جزئی در طراحی، قادر است در حوزههای بسیار متنوعی مورد استفاده قرار گیرد. انعطافپذیری این فناوری آن را به یکی از پایههای اتصال در صنعت مدرن تبدیل کرده است.

نقش نرمافزارهای طراحی در توسعه کانکتور فشاری

طراحی کانکتورهای فشاری امروزه بدون استفاده از نرمافزارهای CAD و شبیهسازی مکانیکی تقریباً غیرممکن است. مهندسان با استفاده از نرمافزارهایی مانند SolidWorks و ANSYS رفتار مکانیکی، توزیع تنش و عملکرد در برابر فشار را پیش از ساخت واقعی پیشبینی میکنند.

این روند نه تنها باعث کاهش هزینهی تولید نمونههای اولیه میشود، بلکه امکان بهینهسازی فرم و عملکرد را نیز فراهم میسازد. در نتیجه، محصول نهایی دقیقتر، سبکتر و مقاومتر خواهد بود. این پیشرفتهای نرمافزاری در طراحی، مسیر نوآوری در تولید کانکتورهای فشاری را هموار کرده است.

آینده فناوری کانکتور فشاری در صنعت مدرن

آیندهی فناوری کانکتور فشاری با رشد اتوماسیون، رباتیک و اینترنت اشیاء درخشانتر از همیشه است. با افزایش تقاضا برای اتصالات هوشمند، تولیدکنندگان به سمت ساخت مدلهایی حرکت کردهاند که قابلیت تشخیص خطا، خودقفلشوندگی هوشمند و ارتباط بیسیم با سیستمهای کنترل مرکزی را دارند.

در سالهای آینده، انتظار میرود کانکتورهای فشاری به صورت ماژولار و قابل برنامهریزی طراحی شوند تا در خطوط تولید منعطف، به سادگی تعویض و بهروزرسانی گردند. همچنین ترکیب فناوری نانو با طراحی مکانیکی، منجر به افزایش استحکام و کاهش وزن اتصالات خواهد شد.

پیشبینی میشود تا سال ۲۰۳۰، بیش از ۶۰٪ از خطوط مونتاژ خودکار جهان از کانکتورهای فشاری هوشمند استفاده کنند.

نقش کانکتور فشاری در توسعه صنایع زیرساختی

در پروژههای زیرساختی مانند احداث نیروگاهها، شبکههای آبرسانی و سیستمهای تهویه، نیاز به اتصالات سریع، ایمن و بادوام کاملاً محسوس است. کانکتور فشاری در این حوزه به دلیل سرعت نصب بالا، مقاومت در برابر فشار و عمر طولانی، جایگزینی مناسب برای روشهای سنتی بهشمار میرود.

در خطوط انتقال سیالات یا گاز، استفاده از این نوع اتصالات باعث کاهش توقف پروژه و صرفهجویی در هزینههای نیروی انسانی میشود. همچنین در پروژههای شهری مانند سیستمهای نورپردازی خیابانی و تجهیزات ترافیکی، نصب سریع و بدون ابزار کانکتورهای فشاری موجب افزایش بهرهوری تیمهای فنی میگردد.

توسعه طراحیهای سفارشی کانکتور فشاری برای صنایع خاص

یکی از روندهای مهم در سالهای اخیر، طراحی سفارشی کانکتورهای فشاری برای هر صنعت است. به عنوان مثال، در صنایع پزشکی، طراحی با قابلیت استریلسازی اهمیت دارد، در حالی که در صنایع نفت و گاز، مقاومت در برابر دما و خوردگی اولویت دارد.

شرکتهای تولیدکننده با ارائه خدمات طراحی اختصاصی، میتوانند بر اساس نیاز مشتری، جنس، ابعاد و مکانیزم قفل را تغییر دهند. این رویکرد علاوه بر افزایش تطبیقپذیری، موجب افزایش سهم بازار این فناوری در میان صنایع گوناگون شده است.

برای صحبت با کارشناسان ما در زمینه پایه فلزی تابلو ترافیکی با ما تماس بگیرین.

نقش کانکتور فشاری در کاهش آلودگی صوتی و زیستمحیطی

در سیستمهای صنعتی بزرگ، صدای ناشی از نصب و باز کردن اتصالات یکی از منابع آلودگی صوتی محسوب میشود. کانکتور فشاری با عملکرد نرم و بیصدا، به کاهش این آلودگی کمک میکند. همچنین، چون نیازی به روانکنندهها یا چسبهای شیمیایی ندارد، اثرات زیستمحیطی کمتری بر جای میگذارد.

در پروژههای سبز و پایدار، استفاده از اتصالات بدون مواد شیمیایی سمی و قابل بازیافت یکی از معیارهای مهم طراحی محسوب میشود. بسیاری از تولیدکنندگان اکنون از پلیمرهای قابل بازیافت یا آلیاژهای سازگار با محیط زیست برای تولید این محصولات استفاده میکنند.

نوآوری در سیستم قفل خودکار کانکتور فشاری

یکی از جدیدترین پیشرفتها در طراحی کانکتور فشاری، معرفی سیستم قفل خودکار هوشمند است. در این سیستم، زمانی که اتصال به درستی انجام شد، یک سیگنال صوتی یا نوری فعال میشود تا اپراتور از صحت نصب مطمئن شود. در برخی مدلهای پیشرفته، حتی امکان قفل دیجیتالی با کنترل از راه دور نیز وجود دارد.

این نوآوریها باعث افزایش ایمنی و کاهش احتمال خطا در محیطهای صنعتی پرسرعت شده است. بهویژه در صنایع هوافضا و خودروسازی که صحت اتصال اهمیت حیاتی دارد، این سیستمهای هوشمند تحولی بزرگ ایجاد کردهاند.

چالشهای پیشروی فناوری کانکتور فشاری چیست

اگرچه مزایای کانکتور فشاری بسیار زیاد است، اما هنوز چالشهایی نیز وجود دارد. یکی از مشکلات، محدودیت در تحمل فشارهای فوقالعاده بالا در مقایسه با اتصالات رزوهای سنتی است. همچنین در برخی صنایع خاص، مانند هیدرولیک سنگین، هنوز نیاز به بهبود در مقاومت در برابر نشتی و فشار ضربهای وجود دارد.

از سوی دیگر، تولید این نوع کانکتورها با دقت بالا نیازمند فناوریهای پیشرفته و کنترل کیفیت سختگیرانه است که هزینه تولید را افزایش میدهد. با این حال، پیشرفت در طراحی مواد و فناوری تولید بهتدریج این چالشها را برطرف خواهد کرد.

کاربرد کانکتور فشاری در سیستمهای رباتیک و اتوماسیون

در دنیای رباتیک و اتوماسیون صنعتی، سرعت و دقت حرف اول را میزند. کانکتورهای فشاری با قابلیت نصب سریع، سبک بودن و ابعاد کوچک، انتخاب ایدهآلی برای این حوزه هستند. در رباتهای صنعتی که نیاز به تعویض سریع ابزار دارند، این اتصالات زمان توقف را به حداقل میرسانند.

همچنین در سیستمهای مونتاژ خودکار، استفاده از کانکتورهای فشاری باعث کاهش خطای نصب توسط ربات و افزایش سرعت تولید میشود. با توسعه فناوری هوش مصنوعی، این کانکتورها در آینده به قابلیت شناسایی خودکار وضعیت اتصال نیز مجهز خواهند شد.

برای صحبت با کارشناسان ما در زمینه پایه تیر فلزی لوله ای با ما تماس بگیرین.

تأثیر طراحی ارگونومیک بر کارایی کانکتور فشاری

در بسیاری از پروژههای صنعتی، اپراتورها باید صدها اتصال را در طول روز انجام دهند. طراحی ارگونومیک کانکتور فشاری با هدف کاهش خستگی دست و بهبود راحتی در نصب، اهمیت زیادی دارد. سطح نرم و طراحی مناسب زاویه ورودی باعث میشود اتصال با حداقل نیرو انجام شود.

همچنین در مدلهای مدرن، بخشهای قابل لمس با رنگهای خاص یا نشانگرهای بصری طراحی شدهاند تا اپراتور بتواند در شرایط کمنور نیز اتصال صحیح را تشخیص دهد. این جزئیات کوچک در ظاهر، نقش بزرگی در افزایش بهرهوری نیروی انسانی دارد.

بهبود فرآیند آموزش و نصب کانکتور فشاری در صنایع

یکی از جنبههای کمتر دیدهشده اما مهم، آموزش صحیح نصب کانکتور فشاری است. هرچند فرآیند نصب ساده است، اما دانستن تفاوت بین انواع مختلف، فشار کاری مجاز و روش جداسازی ایمن از اهمیت بالایی برخوردار است.

بسیاری از شرکتهای صنعتی با برگزاری دورههای آموزشی و تهیه دستورالعملهای تصویری، نصب صحیح این اتصالات را آموزش میدهند. این اقدام علاوه بر افزایش ایمنی، موجب کاهش هزینههای ناشی از خرابیهای ناشی از نصب نادرست میشود.

جمعبندی تحلیلی: چرا کانکتور فشاری راهحل آینده است؟

کانکتور فشاری در واقع پلی است میان سرعت، ایمنی و دوام. این فناوری با حذف نیاز به ابزار و فراهم کردن نصب سریع، فرآیندهای صنعتی را بهینه کرده است. از صنایع سبک مانند الکترونیک گرفته تا صنایع سنگین مانند نفت و گاز، این نوع اتصال بهعنوان گزینهای هوشمند و اقتصادی جایگزین روشهای سنتی شده است.

همچنین، قابلیت استفاده مجدد، طراحی ضد لرزش، مقاومت در برابر شرایط محیطی و امکان ادغام با سیستمهای دیجیتال باعث شده تا کانکتور فشاری نهتنها یک ابزار فنی، بلکه یک عنصر حیاتی در تحول صنعتی آینده محسوب شود.

با تداوم پیشرفت در مواد و فناوری تولید، آیندهای نزدیک را میتوان متصور شد که در آن اتصالات فشاری هوشمند بهعنوان استاندارد جهانی شناخته خواهند شد.